Le problème en abrégé!!!!!

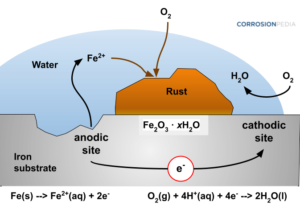

L’oxidation des métaux qu’on appelle aussi la ROUILLE fait parti de nos vies depuis qu’on fabrique des structues en acier. Pourquoi ce phénomène se produit-il??????? La transformation qui nous apparait sous forme d’une couleur rouge oxide est dans le fond un processus électro-chimique… un balancement des électrons entre l’oxygène et le fer (version simplifiée du phénomène). Il nous faut donc deux éléments de base soit le fer (FE) et l’eau. L’eau qui contient de l’oxygène (H2O) sert de pont entre les deux éléments. Avec ces deux matières, on va avoir un début de transformation du fer (corrosion). Ce n’est pas juste avec l’eau, l’oxygène et le fer qui va rendre nos structures en décrépitude!!!!!!!! On doit avoir d’autres éléments qui vont accélérer le processus de corrosion. Un de ceux-ci est le CALCIUM!!!!! D’autres catalyseurs comme le chlore (eau de javel) vont aussi accélérer le processus. Nous utilisons +/- 800000 tonnes de sel par année afin de rendre nos routes sécuritaires au Québec durant l’hiver. Ça fait pas mal de sel ça!!!????? Ce sel va partout!!! Saviez-vous que les vapeurs qui sont créées par le roulement des autos durant l’hiver (brouillar salin) voyagent de 6 à 8 km de chaque coté de la route. Donc imaginez les structures (ponts, viaducs, batiments, etc) qui sont exposées directement ou indirectement à ces éléments destructeurs.

Avons-nous donc des solutions qui sont plus éfficaces de ce que nous avons présentement????????

Défaillance des revêtements.

La peinture a changé de visage à plusieurs reprises dans le dernier siècle. Anciennement, on travaillait beaucoup avec des produits à base d’huile tout en ajoutant certains éléments anti-corrosifs afin de préserver nos surfaces. Par la suite, on a découvert d’autres matières premières afin de faire d’autres produits de peinture tel que les epoxies et les polyuréthanes. Ce sont d’excellents produits qui ont fait leurs preuves au fil des années mais….!!!!???? Nous essayons d’appliquer les meilleurs produits qui soit sur nos tructures afin de les présever mais c’est toujours à recommencer!!!!! POURQUOI????? Il y a plusieurs raisons à cela et l’une d’entre elles est que les revêtements utilsés manquent de souplesse!!!! Les métaux sont sujets à bouger pour plusieurs raisons. La première est le mouvement de la structure dû à son utilisation mais aussi aux changements de température. Ici au Québec, nous avons des changements de température variant du -25C à 25C (en moyenne). L’acier va se contracter et se dilater créant ainsi un stress majeur sur les revêtements. Nous utilisons énormément les époxies comme barrière anti-corrosive appliquer sur une couche de zinc. C’est un produit qui a les propriétés de bâtir énormément en terme d’épaisseurs de la couche afin d’isoler l’acier aux éléments corrosifs. Il est peu coûteux et on peut le retrouver sous différentes versions (ajout de zinc, aluminium, MIO). Nous voulons avoir un équilibre en terme de dureté afin de résisiter aux impacts directs et indirects mais aussi d’une souplesse afin de suivre les mouvements de la structure. Les epoxies, une fois sec à coeur, deviennent trop dur et vont fissurer par le stress. Quand la couche finale se fendille , il y a infiltration d’eau sous la couche et nous avons un début de corrosion. Souvent, pour les gros travaux de réfection comme pour les ponts, on va appliquer une couche de zinc qu’on appelle » couche sacrifice ». La couche de zinc nécéssite une préparation assez minutieuse avec un sablage au jet (SSPC-SP 10 ou 15) qui est très coûteuse à réaliser. Du plus, avec le sablage au jet, on pousse d’avantage en profondeur dans l’acier le sel inerte….. C’est le calcium dissous par l’eau et qui a sécher et qui est déposé sur la surface. Au moment du sablage, avec la haute pression d’air et de sable, on incruste profondément ce sel inerte dans la porosité de l’acier. Ce sel inerte est une poudre qui à la grande capacité d’absorbtion d’humidité. Les deux mis ensembles vont créer le mariage parfait pour un début de corrosion sous les couches de peinture. Il existe des produits qui vont neutraliser ce sel inerte mais ils sont très peu utilisés car ça nécéssitent une application additionnelle et il y a un coût qui y est rattaché.

La galvanisation…

De plus en plus, nos nouvelles réalisations vont être galvanisées car ce traitement est prouvé qu’il perdure beaucoup plus dans le temps que nos systeme 3 couches (zinc, époxy, polyuréthane). POUQUOI???? Fort simple, nous avons une pénétration et un accrochage de la solution de zinc dû à la dilatation de l’acier causé par la haute temprature de la solution (+/-850F). Nous avons donc une fusion!!!!! Il y a cependant quelques bémoles à ce procéder….. On vie un engouement pour cette méthode et les centres de galvanisation (3x) ne fournissent pas à la demande au Québec (2021) et aussi à la restriction dû à la capacité des bassins.

Une réponse

Thanks for your blog, nice to read. Do not stop.